機床高壓冷卻泵在應對極端加工條件時展現出優異的穩定性。在高溫合金、淬硬鋼等難加工材料的切削過程中,傳統冷卻系統往往面臨壓力不足或流量不穩定的問題,而機床高壓冷卻泵通過優化的螺桿結構和耐高壓殼體設計,能夠持續提供15Mpa以上的穩定壓力,確保冷卻液有效穿透切削區。例如,在航空航天領域加工鎳基合金時,機床高壓冷卻泵的高壓射流可直達刀尖接觸面,明顯降低切削溫度,延長刀具壽命達30%以上。其特殊的軸封系統還能防止高壓環境下的介質泄漏,即使在24小時連續運行的汽車零部件生產線中也能保持零故障表現。機床高壓冷卻泵的節能休眠模式,在設備閑置時自動降低功耗,進一步節省用電成本。上海AKP機床高壓冷卻泵維保

上海倍柯納針對客戶的差異化需求,為機床高壓冷卻泵提供全流程定制服務。在前期技術對接階段,工程師團隊通過現場工況調研(如加工材料、刀具類型、冷卻介質特性等),運用CFD流體仿真技術模擬不同壓力、流量條件下的冷卻效果,為客戶定制螺桿參數(如導程、螺旋角)與泵體材質(如不銹鋼316L、雙相鋼等)。例如,針對某客戶的高腐蝕性切削液介質,特別選用哈氏合金螺桿與氟橡膠密封件,使泵體壽命從常規材質的6個月延長至2年。在安裝方式上,可提供集成式泵站設計,將泵體與過濾系統、溫控裝置、液位傳感器等部件組合為模塊化單元,直接對接機床控制系統,實現冷卻介質的自動循環與參數監控。此外,針對老舊機床的改造需求,可提供兼容現有管路的非標接口設計,縮短設備升級周期,降低改造成本。上海BRINKMANN機床高壓冷卻泵廠家價格采用陶瓷軸承的機床高壓冷卻泵,具有高硬度、低摩擦的特性,提升設備運行穩定性。

機床高壓冷卻泵具備出色的多場景適配能力,可廣泛應用于各類金屬加工機床。無論是數控車床、加工中心,還是磨床、鏜床等設備,都能通過選擇合適的型號和配置實現無縫對接。對于小型精密加工設備,可選用流量較小、體積緊湊的機床高壓冷卻泵型號,滿足其對空間和冷卻需求的雙重要求;而對于大型重型機床,可配置大流量、高壓力的泵型,確保在強度切削過程中提供充足的冷卻潤滑。針對不同行業的特殊需求,如醫療器械制造對潔凈度的嚴格要求,機床高壓冷卻泵可采用食品級密封材料和全封閉設計,防止冷卻液污染;在模具制造行業,面對深腔加工的難題,通過高壓力的冷卻泵將冷卻液精細輸送至加工區域,有效解決排屑和散熱問題,展現出強大的場景適配性。

機床高壓冷卻泵在節能方面具有明顯優勢,其采用高效節能電機與優化的螺桿傳動系統,相比傳統冷卻泵,能效提升約25%。通過變頻控制系統,機床高壓冷卻泵可根據加工工況實時調整轉速,在輕載或待機狀態下降低能耗。例如在精加工階段,當所需壓力和流量降低時,泵可自動降速運行,減少不必要的電力消耗。同時,泵體內部的精密加工工藝和低摩擦設計,有效降低了機械損耗,減少了因摩擦產生的額外能量消耗。據實際應用數據顯示,在一條配置多臺機床高壓冷卻泵的生產線中,通過智能節能控制,每年可節省電費支出約15%,不僅降低了企業的生產成本,也符合當前綠色制造的發展趨勢。機床高壓冷卻泵的靜音減震底座,減少運行時的振動傳遞,降低對周邊設備的影響。

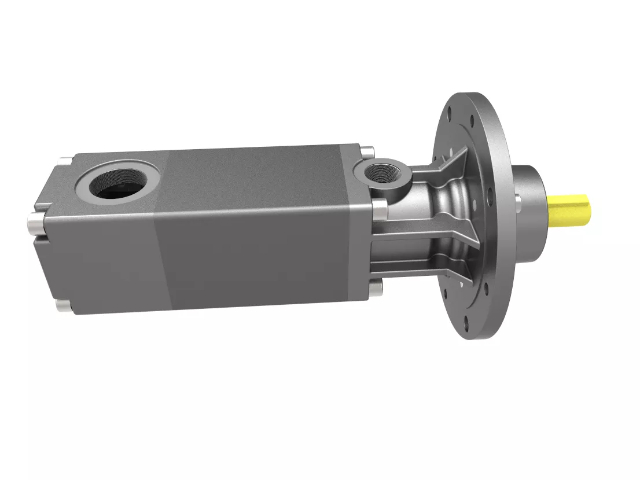

機床高壓冷卻泵是現代精密加工中不可或缺的關鍵設備,其主要功能是為機床提供穩定、高壓的冷卻液輸送,以有效控制加工過程中的溫度,減少刀具磨損并提升工件表面質量。該泵能夠適應3MPa至15MPa的壓力范圍,滿足不同加工場景的需求,例如高硬度金屬切削、精密模具雕銑等。通過輸送乳化液、切削液等介質,機床高壓冷卻泵不僅能延長刀具壽命,還能避免因過熱導致的材料變形,從而保障加工精度。其應用領域涵蓋汽車零部件制造、航空航天精密零件加工等對冷卻要求嚴格的行業,成為高效生產的重要支撐。機床高壓冷卻泵的高壓性能可有效沖刷切削碎屑,保持加工區域清潔,減少刀具堵塞風險。上海高性價比機床高壓冷卻泵

機床高壓冷卻泵的變頻調速功能,可根據刀具轉速變化,同步調整冷卻液噴射速度。上海AKP機床高壓冷卻泵維保

機床高壓冷卻泵在精密模具、汽車零部件、高級金屬零件加工等領域具有廣泛應用。在精密模具加工中,針對硬質合金材料的深腔銑削場景,該泵可提供10Mpa以上的高壓冷卻液,直接沖刷刀具切削區域,有效帶走切削熱并消除切屑,避免傳統低壓冷卻導致的刀具磨損加劇問題,將刀具壽命延長約30%。在汽車零部件加工線中,面對多工位連續切削的復雜工況,機床高壓冷卻泵通過集成式控制系統,可根據不同加工階段自動調節壓力(如粗加工時采用8Mpa壓力提升冷卻效率,精加工時切換至12Mpa壓力增強排屑效果),配合多管路分配技術,實現一臺泵為多臺機床同步供液,降低生產線設備投入成本。此外,在航空航天領域的鈦合金零件加工中,該泵的高壓冷卻能力可突破傳統冷卻介質的滲透極限,確保深孔鉆削時的散熱效果,助力提升加工精度至IT6級。上海AKP機床高壓冷卻泵維保