碳纖維板在航拍無人機框架的應用使整機適應度提升35%。通過拓撲優化設計的三維編織碳纖維機體,在保證抗風阻強度(可承受12級陣風)的同時,將結構重量壓縮至鋁合金方案的1/3,直接延長續航時間40%。其秘密在于:材料密度1.6g/cm減輕了電機負載,而特殊鋪層設計(0°/90°正交疊層)抑制了螺旋槳諧振,減少30%無效功耗。實測顯示,搭載碳纖維機架的六旋翼無人機,在-10℃高原環境中連續飛行時效達58分鐘,電池溫度因減重效應降低15℃,徹底解決了低溫續航驟減的行業痛點。高爾夫球桿桿身及桿頭常使用碳纖維復合材料,提升擊球性能和手感。廣州大絲束碳纖維板

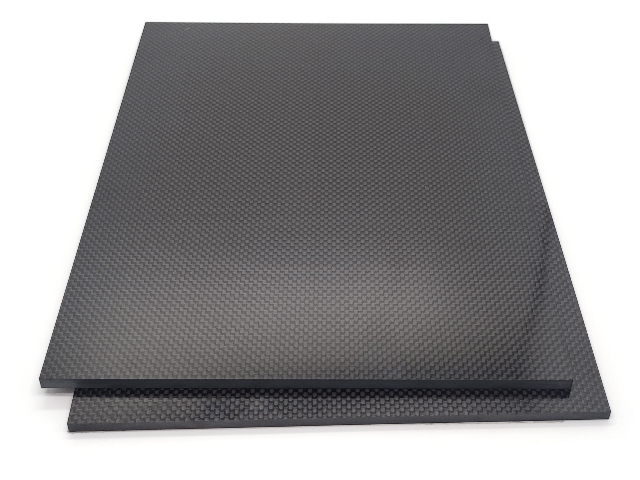

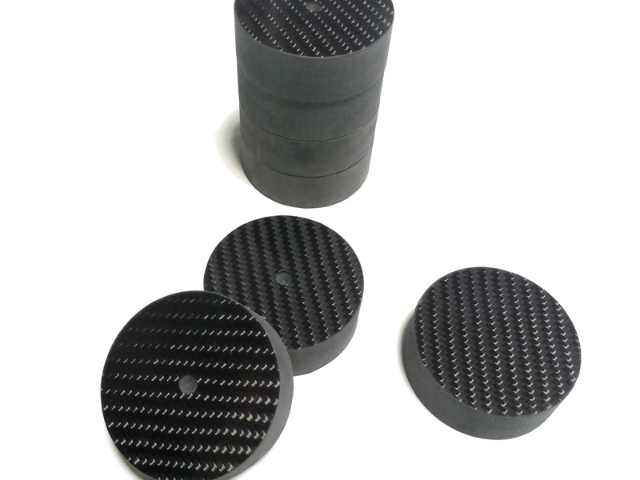

碳纖維板是以碳纖維為增強體、樹脂為基體的先進復合材料。通過將數千根直徑5-10微米的碳纖維單絲集束成“絲束”,再經特定方向排列或編織成預浸料,之后通過樹脂浸潤和高溫固化成型制備而成。這種材料結合了碳元素的固有特性和纖維材料的可設計性,展現出優于傳統金屬材料的物理化學性能組合。其微觀結構具有各向異性特征一一沿纖維軸向呈現高穩定和高模量特性,而垂直于纖維方向則強度相對較低。這種特性使得工程師能夠根據載荷需求優化纖維鋪層方向,實現材料性能的針對性設計。廣州大絲束碳纖維板碳纖維板的熱膨脹系數極低,溫度變化時尺寸穩定性良好。

前沿技術電動車采用碳纖維一體式底盤,如特斯拉Roadster二代將4680電池包集成于碳纖維蜂窩夾層板中。這種設計使結構效率(剛度/重量比)達42kN·m/kg,較鋼鋁混合車身提升3倍。關鍵創新在于多功能集成:碳纖維層間嵌入銅網實現EMI屏蔽效能>60dB,同時預留液冷通道使電池溫差控制在±2℃。碳纖維B柱加強件通過熱塑性預浸料局部增韌技術,在64km/h側碰中吸能85kJ(較超高強鋼多53%),保障電池艙完整性。但修復成本高昂仍是痛點,故新型設計采用模塊化螺栓連接取代膠接。

在衛星結構件應用層面,碳纖維板展現出更極度 的輕量化革新。我國北斗衛星導航系統采用碳纖維波紋承力筒后,結構質量比鋁合金方案減輕65%,使衛星有效載荷占比從傳統設計的35%提升至55%。這種質量效率躍升直接轉化為發射成本降低一一每減少1kg衛星質量,運載火箭發射成本可節省約2萬美元。碳纖維板的熱膨脹系數只為鋁合金的1/4,在-180℃至150℃空間溫變環境中,衛星結構形變量控制在0.02mm以內,確保光學儀器指向精度優于0.005度。特別在衛星天線反射面制造中,碳纖維板與蜂窩夾層結構復合后,面型精度達到λ/50(λ=632.8nm),較傳統金屬網面方案提升一個數量級,保障通信衛星EIRP值(等效全向輻射功率)提升3dB以上。航拍設備適配碳板減重35%,突出延長續航性能。

碳纖維板在風電葉片主梁上的應用解決了超長葉片的剛強度矛盾。80米級葉片采用T1100碳纖維預浸料(抗拉強度7000MPa)制作主梁帽,配合真空灌注工藝,使剛度提升40%的同時減重35%。關鍵技術在于:單向帶沿葉片展向0°鋪貼(纖維體積分數65%),承受離心載荷;±45°雙軸向織物覆蓋腹板抑制剪切變形。實際運行數據顯示,碳纖維主梁使葉片顫振臨界風速從15m/s提至22m/s,年疲勞損傷率降低60%。某6MW海上風機葉片應用后,因自重減輕使塔筒基礎成本下降18%,年發電量增加3100MWh,且極端風況下葉尖位移減少1.8米。滑雪板固定器使用碳纖維板,抗沖擊性提升40%,保障高墜安全。廣州大絲束碳纖維板

先進音響器材外殼使用碳纖維板,利用其高剛性和阻尼特性改善音質。廣州大絲束碳纖維板

針對碳纖維板回收難題,新型超臨界流體法實現高效解聚。在溫度374℃、壓力22.1MPa的臨界CO環境中添加5%磷酸三甲酯催化劑,使環氧樹脂降解率>95%,纖維回收強度保留率達92%(傳統熱解法75%)。德國弗勞恩霍夫研究所開發的連續化設備,每小時處理量達200kg,能耗降低40%。回收纖維經等離子體表面活化(功率密度80W/cm)后,層間剪切強度恢復至原始值98%。寶馬i3車型保險杠應用30%回收碳纖維,成本降低25%且實現閉環生產。但溶劑殘留需控制:苯系物含量<50ppm才能滿足ELV指令,當前技術正攻關無鹵素催化體系。廣州大絲束碳纖維板