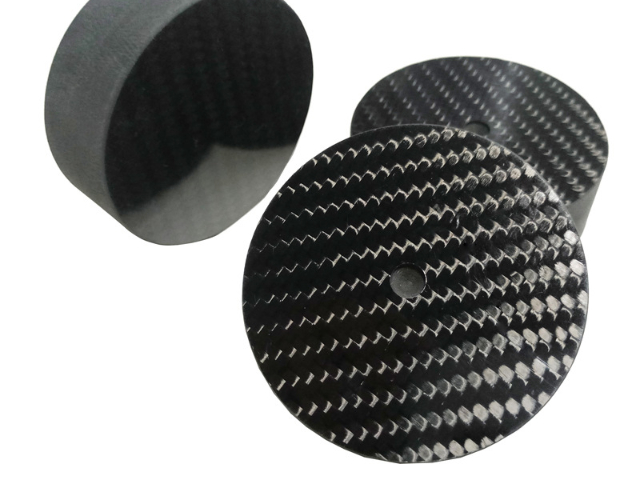

碳纖維板在Hi-End音響中實現物理調音變革。揚聲器振膜采用納米碳纖維/陶瓷復合板(厚度0.3mm),其彈性模量42GPa與密度1.9g/cm的比值比較好,使分割振動頻率推至38kHz(遠超人耳20kHz極限)。箱體側板用3K斜紋碳板夾阻尼膠(三層總厚15mm),將諧振點從280Hz移至85Hz,Q值從12降至3。實測數據:某旗艦音箱應用后,總諧波失真(THD)在100Hz處從1.2%降至0.05%,瞬態響應提升22%;更因碳纖維導電性消除靜電吸附,高頻解析力延長3個八度。黑膠唱盤基座采用40層碳纖維正交疊層,將外界振動衰減率提高至98%。滑雪板固定器使用碳纖維板,抗沖擊性提升40%,*高墜安全。寶雞航空級碳纖維板

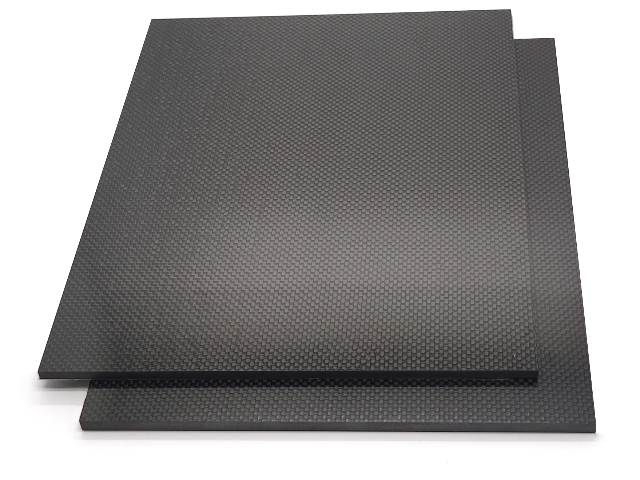

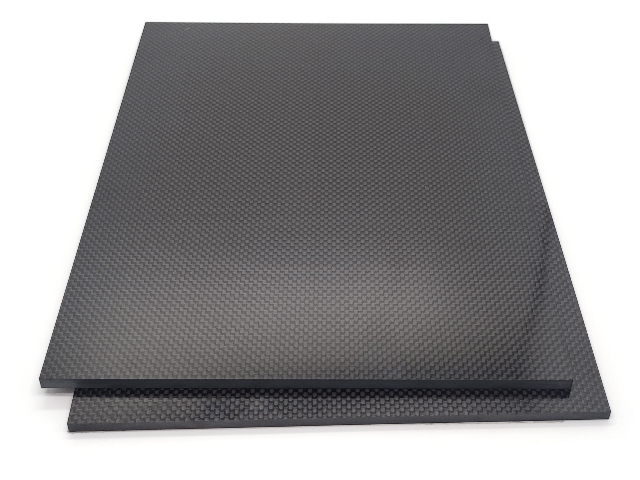

運動器材領域是碳纖維板的重要應用場景。前沿技術自行車車架采用碳纖維板模壓成型,重量降至1kg以下(較鋁合金減重40%),而剛性和強度分別提升25%和30%。碳纖維板的優異阻尼特性(振動衰減時間0.8秒)明顯提升騎行舒適性,其可設計性還支持氣動外形優化,降低風阻15%。滑雪板應用碳纖維板后扭轉剛度提升50%,響應速度加快了30%,賦予運動員更有效的操控性能。 消費電子產品同樣很多采用碳纖維板。筆記本電腦外殼使用0.8mm碳纖維板,實現1.5kg超輕薄設計同時保持足夠剛性(彎曲撓度≤0.5mm)。智能手機背板采用微編織紋理碳纖維板,兼具電磁屏蔽效能(≥30dB)和散熱功能(熱導率70W/m·K),5G信號透過率>95%。前沿技術相機三腳架應用碳纖維管板組合結構,減重40%的同時穩定性提升2檔快門速度。寶雞航空級碳纖維板3K斜紋碳板采用防刮花工藝,美觀耐用。

前沿技術電動車采用碳纖維一體式底盤,如特斯拉Roadster二代將4680電池包集成于碳纖維蜂窩夾層板中。這種設計使結構效率(剛度/重量比)達42kN·m/kg,較鋼鋁混合車身提升3倍。關鍵創新在于多功能集成:碳纖維層間嵌入銅網實現EMI屏蔽效能>60dB,同時預留液冷通道使電池溫差控制在±2℃。碳纖維B柱加強件通過熱塑性預浸料局部增韌技術,在64km/h側碰中吸能85kJ(較超高強鋼多53%),*電池艙完整性。但修復成本高昂仍是痛點,故新型設計采用模塊化螺栓連接取代膠接。

機器人關節結構破壞或運動減速問題催生了碳纖維板的"雙優化"解決方案。傳統金屬關節在頻繁啟停中因慣性力矩產生振動誤差,而碳纖維板通過材料輕量化(減重50%)降低轉動慣量,結合其阻尼特性吸收高頻振動,使關節定位精度提升至±0.01mm。同時,其各向異性設計可針對性增強軸向剛度(彈性模量230GPa)與徑向韌性,在機械臂高速運動中減少諧波減速器負載,延長使用壽命3倍。例如協作機器人關節采用碳纖維-鈦合金混雜結構后,能耗降低25%,峰值扭矩承載能力反增15%,實現輕量化與可靠性的雙重突破。機器人關節碳板實現減重提速雙優化。

前沿技術筆記本采用碳纖維殼體實現多維功能整合。ThinkPad X1 Carbon在1.5mm板內集成三層結構:外層0.2mm斜紋編織裝飾層(抗刮擦>5H),中間1.1mm單向帶承力層(0°方向模量230GPa),內層0.2mm銅網屏蔽層(30dB電磁屏蔽效能)。局部強化技術在轉軸處加入碳納米管增韌環氧樹脂,使開合壽命達5萬次。散熱創新在D面設置微凸碳纖維翅片(高度0.5mm),利用各向異性導熱(軸向導熱系數70W/m·K)提升15%散熱效率。實測跌落通過MIL-STD-810H 1.8m標準,但需注意邊緣需包覆TPU緩沖層,防止脆性碎裂。碳纖維板本身導熱性不高,結合特定設計也可用于隔熱或熱管理部件。佛山風電葉片碳纖維板

樂器如吉他面板、大提琴背板嘗試使用碳纖維板以探索新的聲學特性。寶雞航空級碳纖維板

碳纖維板的環境表現呈現“兩面性”。在生產階段,每千克碳纖維板產生約30kg CO當量排放(主要來自高溫碳化過程),是鋼材的6倍、鋁材的3倍。高能耗問題同樣突出:傳統碳化工藝每噸產品耗電35-45MWh,相當于普通家庭5年的用電量。然而在使用階段,碳纖維板展現出巨大環保價值:汽車每減重10%,燃油效率提升6-8%;飛機減重1kg,全生命周期可節油25,000L。風電葉片采用碳纖維主梁后,每MW裝機容量全生命周期CO減排達200噸。 生命周期評估(LCA) 研究表明:碳纖維板在汽車領域的“環境盈虧平衡點”為行駛50,000km一一超過此里程后,減重帶來的節油減排效益即抵消生產階段的高排放。在風電領域,這一平衡點更縮短至8個月運行期。值得注意的是,建筑加固用碳纖維板的環境效益能明顯一一相比拆除重建,碳纖維加固方案減少建筑垃圾90%,降低CO排放85%。寶雞航空級碳纖維板