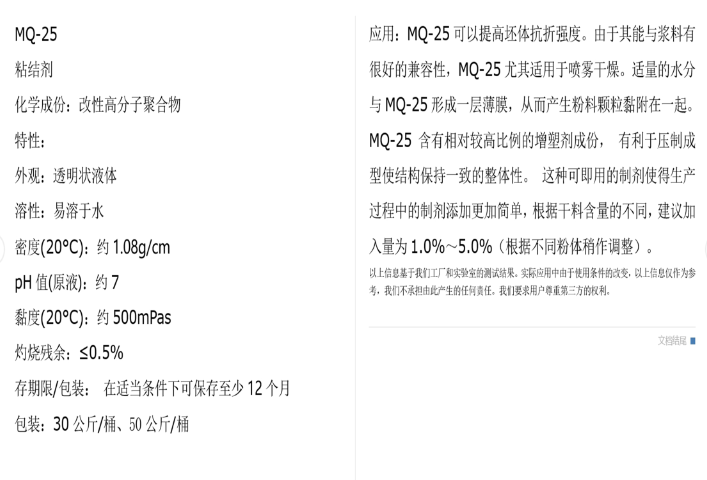

粘結劑優化碳化硅材料的成型工藝粘結劑的流變特性直接決定了碳化硅材料的成型效率與質量。在擠壓成型中,含有增塑劑的MQ25粘結劑可降低漿料粘度,使碳化硅坯體的抗折強度提升至25MPa,同時減少擠出過程中的裂紋缺陷。而在3D打印領域,FluidFuse低粘度粘結劑實現了碳化硅粉末的快速固化,打印層厚精度達到±0.02mm,成型效率比傳統工藝提高3倍。粘結劑的固化動力學對復雜結構制造至關重要。分段升溫固化工藝(如先150℃保溫再升至450℃)可使粘結劑均勻碳化,避免因溫度梯度導致的收縮不均。這種方法在碳化硅籽晶粘接中效果***,使晶體背面的空洞缺陷減少70%,生長出的碳化硅晶片平整度達到λ/10(λ=632.8nm)。在航空航天用陶瓷中,粘結劑需耐受極端溫度循環,確保部件在冷熱沖擊下保持粘結力。遼寧碳化物陶瓷粘結劑電話

粘結劑革新碳化硼的精密加工工藝傳統碳化硼制品依賴金剛石磨具加工,成本高昂。粘結劑的引入開啟“近凈成型”時代:在凝膠注模工藝中,以丙烯酰胺為單體的化學粘結劑實現碳化硼坯體的原位固化,尺寸收縮率控制在1.5%以內,復雜曲面(如航空航天用雙曲率防彈曲面)的加工成本降低60%。而在數字光處理(DLP)3D打印中,含光敏樹脂粘結劑的碳化硼漿料固化層厚可達50μm,打印精度達±0.1mm,成功制備出孔隙率可控(15%-40%)的梯度結構過濾器,過濾效率比傳統工藝提升3倍。粘結劑的流變調控是工藝**。當粘結劑中添加0.3%氣相二氧化硅作為增稠劑,碳化硼注射喂料的熔體黏度從1000Pas降至300Pas,充模時間縮短40%,且避免了因剪切速率過高導致的顆粒取向缺陷,制品密度均勻性提升至98%以上。江蘇擠出成型粘結劑原料高溫燃料電池的電解質隔膜制備,粘結劑需在還原氣氛中保持化學惰性與結構完整性。

粘結劑重塑碳化硼的高溫服役性能在核反應堆控制棒、航空發動機噴嘴等高溫場景,碳化硼的氧化失效溫度(約700℃)需通過粘結劑提升。含硼硅玻璃(BO-SiO-AlO)的無機粘結劑在800℃形成液態保護膜,將氧化增重速率從1.2mg/cmh降至0.15mg/cmh;進一步添加5%納米鈦粉后,粘結劑在1000℃生成TiO-BO復合阻隔層,使碳化硼的抗氧化壽命延長5倍。這種高溫穩定化作用在核聚變堆***壁材料中至關重要一一含鎢粘結劑的碳化硼復合材料,可承受1500℃等離子體流沖刷1000次以上而不失效。粘結劑的熱膨脹匹配性決定材料壽命。當粘結劑與碳化硼的熱膨脹系數差控制在≤1×10/℃(如采用石墨-碳化硼復合粘結劑),燒結體的熱震抗性(ΔT=800℃)循環次數從5次提升至30次,避免因溫差應力導致的層離破壞。

粘結劑**胚體技術的前沿探索方向未來特種陶瓷胚體的突破,依賴粘結劑的納米化、智能化與精細設計:摻雜 0.1% 石墨烯納米片的粘結劑,使氧化鋁胚體的導熱率提升 20%,燒結后制品的熱擴散系數達 25mm/s,滿足 5G 功率芯片散熱基板的需求;含溫敏型聚 N - 異丙基丙烯酰胺(PNIPAM)的粘結劑,在 40℃發生體積相變,使氧化鋯胚體的收縮率可動態調控(1%-3%),適用于高精度陶瓷軸承(圓度誤差≤0.1μm)的近凈成型;自診斷粘結劑通過嵌入碳納米管傳感器,實時監測胚體內部應力分布,當應變 > 0.5% 時發出預警,將缺陷檢測提前至成型階段,避免后續燒結浪費。借助材料基因工程與機器學習,粘結劑配方設計從 "試錯法" 轉向 "精細計算":通過高通量模擬界面結合能、熱解動力學,研發周期從 2 年縮短至 3 個月,推動特種陶瓷在量子計算、深地探測等極端環境中的應用突破。透明陶瓷的光學均勻性要求粘結劑無發色基團,避免燒結后出現光散射缺陷。

粘結劑降低胚體的制備缺陷與成本在規模化生產中,粘結劑的選擇直接影響成品率與能耗:采用水溶性聚乙烯吡咯烷酮(PVP)粘結劑,氧化鋯胚體的脫脂溫度從 600℃降至 450℃,能耗降低 35%,且避免了傳統有機物脫脂時的積碳缺陷,成品率從 75% 提升至 88%;在廢胚體回收中,使用可水解粘結劑(如聚乳酸 - 羥基乙酸共聚物)的碳化硅胚體,經 NaOH 溶液處理后陶瓷顆粒回收率 > 95%,再生料性能損失 < 5%,***降低**陶瓷的原材料成本。粘結劑的高效利用減少工藝步驟。一體化粘結劑(如同時具備分散、增稠、固化功能的復合體系)使胚體制備流程從 5 步縮短至 3 步,生產周期減少 40%,設備利用率提升 200%,尤其適用于小批量多品種的特種陶瓷生產。微波陶瓷器件的信號損耗控制,要求粘結劑在燒結后完全分解且無雜質殘留。遼寧碳化物陶瓷粘結劑電話

粘結劑的吸濕率控制影響陶瓷坯體的儲存周期,低吸濕特性保障工業化生產連續性。遼寧碳化物陶瓷粘結劑電話

粘結劑推動特種陶瓷的綠色化與低成本化隨著環保法規趨嚴,粘結劑的無毒化、低能耗特性成為關鍵:以淀粉、殼聚糖為基的生物粘結劑,揮發性有機物(VOC)排放量較酚醛樹脂降低 98%,分解產物為 CO和 HO,已應用于食品級氧化鋁陶瓷制備;水基環保粘結劑(固含量≥60%)的使用,使碳化硅陶瓷生產過程的水耗降低 50%,且避免了有機溶劑回收成本,生產成本下降 30%。粘結劑的回收技術實現循環經濟。通過微波加熱法(800℃,10 分鐘)分解廢棄陶瓷中的環氧樹脂粘結劑,陶瓷顆粒回收率超過 95%,再生料性能損失 < 3%,明顯降低高duan電子陶瓷的原材料成本。遼寧碳化物陶瓷粘結劑電話