行業地位與競爭格局

1. 國際對比

技術定位:聚焦細分市場(如納米壓印、LCD),而國際巨頭(如JSR、東京應化)主導半導體光刻膠(ArF、EUV)。

成本優勢:原材料自主化率超80%,成本低20%;國際巨頭依賴進口原材料,成本較高。

客戶響應:48小時內提供定制化解決方案,認證周期為國際巨頭的1/5。

2. 國內競爭

國內光刻膠市場仍由日本企業壟斷(全球市占率超60%),但吉田在納米壓印、LCD光刻膠等領域具備替代進口的潛力。與南大光電、晶瑞電材等企業相比,吉田在細分市場的技術積累更深厚,但ArF、EUV光刻膠仍需突破。

風險與挑戰

技術瓶頸:ArF、EUV光刻膠仍依賴進口,研發投入不足國際巨頭的1/10。

客戶認證周期:半導體光刻膠需2-3年驗證,吉田尚未進入主流晶圓廠供應鏈。

供應鏈風險:部分樹脂(如ArF用含氟樹脂)依賴日本住友電木。

行業競爭加劇:國內企業如南大光電、晶瑞電材加速技術突破,可能擠壓吉田的市場份額。

光刻膠解決方案找吉田,ISO 認證 + 8S 管理,良率達 98%!水性光刻膠品牌

納米壓印光刻膠

微納光學器件制造:制作衍射光學元件、微透鏡陣列等微納光學器件時,納米壓印光刻膠可實現高精度的微納結構復制。通過納米壓印技術,將模板上的微納圖案轉移到光刻膠上,再經過后續處理,可制造出具有特定光學性能的微納光學器件,應用于光通信、光學成像等領域。

生物芯片制造:在 DNA 芯片、蛋白質芯片等生物芯片的制造中,需要在芯片表面構建高精度的微納結構,用于生物分子的固定和檢測。納米壓印光刻膠可幫助實現這些精細結構的制作,提高生物芯片的檢測靈敏度和準確性。

水性光刻膠品牌PCB光刻膠國產化率超50%。

關鍵工藝流程

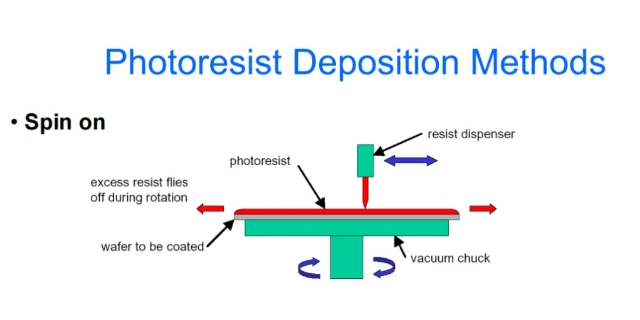

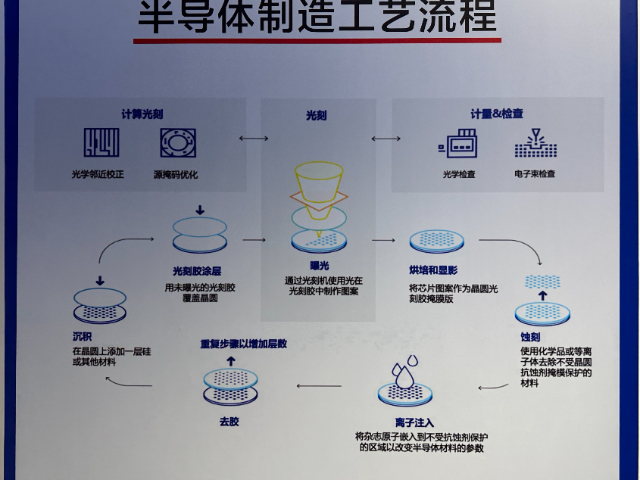

涂布與前烘:

旋涂或噴涂負性膠,厚度可達1-100μm(遠厚于正性膠),前烘溫度60-90℃,去除溶劑并增強附著力。

曝光:

光源以**汞燈G線(436nm)**為主,適用于≥1μm線寬,曝光能量較高(約200-500mJ/cm),需注意掩膜版與膠膜的貼合精度。

顯影:

使用有機溶劑顯影液(如二甲苯、醋酸丁酯),未曝光的未交聯膠膜溶解,曝光的交聯膠膜保留。

后處理:

后烘(Post-Bake):加熱(100-150℃)進一步固化交聯結構,提升耐干法蝕刻或濕法腐蝕的能力。

吉田半導體厚板光刻膠 JT-3001:國產技術助力 PCB 行業升級

JT-3001 厚板光刻膠支持 500nm/min 深蝕刻,成為國產 PCB 電路板制造推薦材料。

吉田半導體自主研發的 JT-3001 厚板光刻膠,分辨率 1.5μm,抗深蝕刻速率 > 500nm/min,適用于高密度 PCB 制造。其無鹵無鉛配方通過歐盟 RoHS 認證,已應用于華為 5G 基站主板量產。產品采用國產原材料與全自動化工藝,批次穩定性達 99.5%,幫助客戶提升生產效率 20%,加速國產 PCB 行業技術升級,推動 PCB 行業國產化進程。

吉田公司以無鹵無鉛配方與低 VOC 工藝打造光刻膠。

以無鹵無鉛配方與低 VOC 工藝為,吉田半導體打造環保光刻膠,助力電子產業低碳轉型。面對全球環保趨勢,吉田半導體推出無鹵無鉛錫膏與焊片,通過歐盟 RoHS 認證,焊接可靠性提升 30%。其 LCD 光刻膠采用低 VOC 配方(<50g/L),符合歐盟 REACH 法規,生產過程中通過多級廢氣處理與水循環系統,實現零排放。公司嚴格執行 8S 現場管理,工業固廢循環利用率超 90%,為新能源汽車、光伏儲能等領域提供綠色材料解決方案,成為全球客戶信賴的環保材料供應商。半導體材料方案選吉田,歐盟 REACH 合規,24 小時技術支持!合肥LCD光刻膠感光膠

LCD 光刻膠供應商哪家好?吉田半導體高分辨率+低 VOC 配方!水性光刻膠品牌

研發投入的“高門檻”

一款KrF光刻膠的研發費用約2億元,而國際巨頭年研發投入超10億美元。國內企業如彤程新材2024年半導體光刻膠業務營收只5.4億元,研發投入占比不足15%,難以支撐長期技術攻關。

2. 價格競爭的“雙重擠壓”

國內PCB光刻膠價格較國際低30%,但半導體光刻膠因性能差距,價格為進口產品的70%,而成本卻高出20%。例如,國產ArF光刻膠售價約150萬元/噸,而日本同類產品為120萬元/噸,且性能更優。

突破路徑與未來展望

原材料國產化攻堅:聚焦樹脂單體合成、光酸純化等關鍵環節,推動八億時空、怡達股份等企業實現百噸級量產。

技術路線創新:探索金屬氧化物基光刻膠、電子束光刻膠等新方向,華中科技大學團隊已實現5nm線寬原型驗證。

產業鏈協同創新:借鑒“TSMC-供應商”模式,推動晶圓廠與光刻膠企業共建聯合實驗室,縮短認證周期。

政策與資本雙輪驅動:依托國家大基金三期,對通過驗證的企業給予設備采購補貼(30%),并設立專項基金支持EUV光刻膠研發。

水性光刻膠品牌