汽車零部件生產的自動化應用:汽車零部件生產規模大、精度要求高,DD 轉臺助力實現自動化與高效生產。在汽車發動機缸體加工線上,DD 轉臺安裝于柔性加工單元,可自動抓取并旋轉缸體,配合多軸加工中心,一次性完成缸孔鏜削、平面銑削等多道工序。其大扭矩輸出特性,能夠穩定承載重達數百公斤的缸體,確保加工過程中的位置精度。在汽車輪轂制造中,DD 轉臺驅動輪轂高速旋轉,配合激光切割設備,完成輪轂復雜造型的切割與打孔,實現定制化生產。通過與工業機器人、自動化輸送線集成,DD 轉臺推動汽車零部件生產向智能化、自動化方向發展,降低人力成本,提高生產效率和產品一致性。車燈模具加工,DD轉臺實現復雜曲面高質量加工。中山附近DD轉臺

DD 轉臺助力精密零件加工:在精密零件加工領域,DD 轉臺憑借其高精度特性成為關鍵設備。DD 轉臺采用直接驅動技術,省去了傳統轉臺的傳動部件,減少了傳動誤差,定位精度可達 ±1 弧秒甚至更高。例如在光學鏡片加工中,鏡片需進行多面研磨與拋光,DD 轉臺能夠精細控制鏡片的旋轉角度和位置,確保每個加工面的角度誤差極小,滿足光學鏡片對曲面精度的嚴苛要求。同時,其高響應速度可使加工過程中快速切換角度,提升加工效率,配合高精度的數控機床,能生產出微米級精度的精密零件,廣泛應用于醫療設備、高級儀器等對精度要求極高的行業。韶關本地DD轉臺定制滾齒機應用 DD轉臺,提高齒輪加工精度與效率。

科學管理負載與運行工況:實際生產中,科學管理 DD 轉臺的負載與運行工況至關重要。DD 轉臺有明確的額定負載和扭矩限制,使用時嚴禁超載運行,需根據加工工件的重量、尺寸及切削力,合理評估并選擇合適規格的 DD 轉臺。例如,在加工大型航空零部件時,若忽視轉臺負載能力,強行加工超出其承載范圍的工件,會導致轉臺電機過載、定位精度下降,甚至損壞內部結構。同時,要控制轉臺的運行速度和加速度,避免頻繁啟停或急劇加減速,防止因慣性沖擊影響轉臺壽命和精度。對于長時間連續運行的工況,需設置合理的間歇時間,讓 DD 轉臺適當冷卻,確保其在穩定狀態下工作。

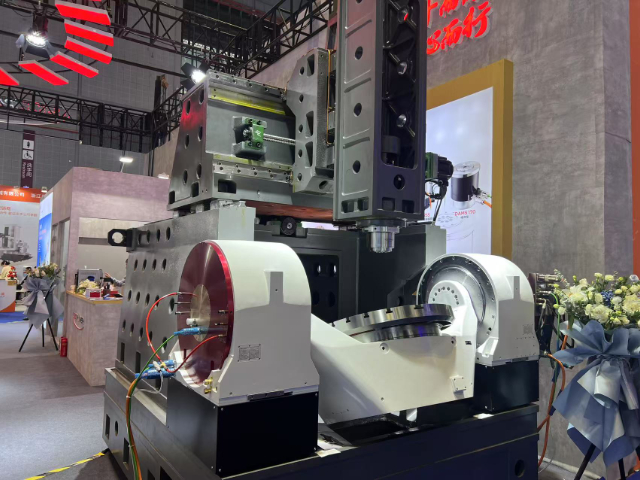

航空航天領域的精密加工應用:在航空航天零部件制造中,DD 轉臺憑借高精度與高剛性優勢,成為不可或缺的關鍵設備。例如,在航空發動機渦輪葉片加工時,葉片結構復雜且精度要求極高,DD 轉臺能夠以亞弧秒級的定位精度,帶動葉片進行多角度旋轉,配合五軸聯動加工中心,使刀具精細切削出葉片的復雜曲面與氣膜孔,將加工誤差控制在微米級。此外,在航天飛行器的高精度框架結構加工中,DD 轉臺穩定的承載能力與低振動特性,確保重型工件在高速旋轉加工時的穩定性,有效提升航空航天零部件的加工質量與生產效率,滿足該領域對產品可靠性和性能的嚴苛要求。安裝 DD轉臺時,預留足夠空間,避免碰撞風險。

DD 轉臺具備出色的高速運轉性能,可以明顯提升生產效率。其直接驅動的特性使得電機能夠直接帶動轉臺旋轉,響應速度極快,最高轉速可達每分鐘數千轉。在汽車零部件生產中,如發動機缸體的多面加工,DD 轉臺可快速切換加工角度,配合高速切削技術,大幅縮短單件加工時間。相較于傳統轉臺,DD 轉臺能使加工效率提升 30% 以上,幫助企業在大規模生產中快速交付產品,增強市場競爭力,同時減少設備的使用數量,降低車間的空間占用和管理成本。半導體行業用高精度 DD轉臺,實現準確檢測與加工。中山附近DD轉臺

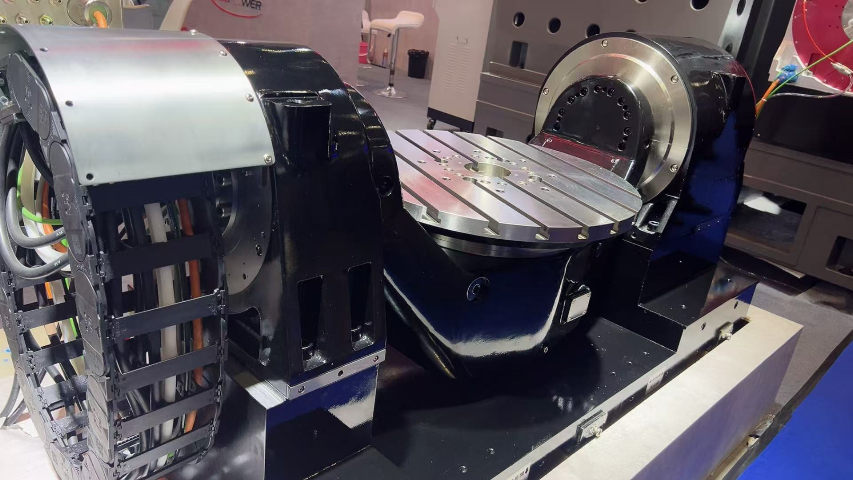

多級倍力機構的零點定位系統,與 DD轉臺保證高剛性。中山附近DD轉臺

DD 轉臺提升自動化生產線效率:在自動化生產線上,DD 轉臺的應用明顯提升了生產效率和柔性。DD 轉臺具備高剛性和大扭矩輸出能力,能夠穩定承載重型工件,在電子元件組裝、五金制品加工等自動化生產中,可快速準確地將工件旋轉至指定工位,與機械臂、輸送線等設備高效配合。例如在手機外殼的自動化加工生產線中,DD 轉臺可精確控制手機外殼的旋轉角度,使機械臂能夠在不同側面進行鉆孔、銑削、打磨等工序,實現連續自動化加工。其快速的分度和定位功能,減少了生產線的節拍時間,同時支持編程控制,便于根據不同產品需求調整加工工藝,增強了生產線的靈活性和適應性。中山附近DD轉臺