陶粒機械設備處理污泥的原理與工藝流程 配料工藝:污泥進廠時通常水分含量較高,一般在 60%-80%。首先將其堆放于特定區域,讓其自然揮發部分水分,然后經抓斗或鏟車抓取輸送至污泥料斗,再通過箱式喂料機送至雙軸攪拌機。同時,將進廠后的黏土經箱式喂料機輸送至除石機,除石后經對輥破碎機進行破碎,破碎后的黏土也輸送至雙軸攪拌機,與污泥進行充分攪拌。在這一過程中,通過精確的配料系統,能夠確保污泥和黏土的混合比例達到優,一般來說,污泥與黏土的混合比例可根據實際情況在 3:7 至 5:5 之間調整。溧陽蘇材機械工程有限公司致力于提供陶粒機械設備 ,有想法的不要錯過哦!國內小顆粒陶粒插接窯

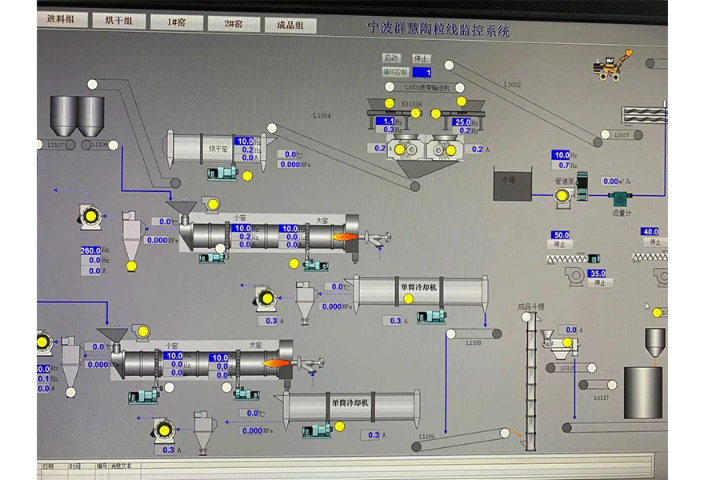

在陶粒生產的廣闊領域中,設備的穩定性猶如堅固基石,支撐著企業的高效運轉與持續發展。我們的陶粒機械設備,正是以良好的穩定性著稱,成為眾多生產企業的信賴之選。 從結構設計上,我們的設備采用筒壓強度高 度優異質量鋼材,經過精心加工與嚴格檢測,確保整體框架堅實可靠,能夠承受長時間、筒壓強度高 度的生產作業。關鍵部件如傳動裝置、加熱系統等,均選用國際有名品牌的品質高組件,從源頭上保障了設備運行的穩定性。 在智能化控制系統的加持下,設備能夠實時監測自身的運行狀態。無論是溫度、壓力等關鍵參數的細微變化,還是部件的磨損情況,都能被精確捕捉。一旦出現異常,系統會立即發出警報并自動采取相應措施進行調整,將潛在的問題扼殺在萌芽狀態,避免因設備故障導致的生產停滯。陶粒砂陶粒回轉窯溧陽蘇材機械工程有限公司致力于提供陶粒機械設備 ,歡迎您的來電哦!

陶粒機械設備處理污泥的原理與工藝流程 配料工藝:污泥進廠時通常水分含量較高,一般在 60%-80%。首先將其堆放于特定區域,讓其自然揮發部分水分,然后經抓斗或鏟車抓取輸送至污泥料斗,再通過箱式喂料機送至雙軸攪拌機。同時,將進廠后的黏土經箱式喂料機輸送至除石機,除石后經對輥破碎機進行破碎,破碎后的黏土也輸送至雙軸攪拌機,與污泥進行充分攪拌。 陳化工藝:污泥和黏土的混合料拌勻后,輸送至陳化庫進行陳化,陳化周期一般為 7-14 天。這一過程旨在使物料之間充分滲透,為后續加工奠定基礎。 制粒整形:陳化完成的物料由半橋或全橋式取料機取料后,輸送至箱式喂料機,經雙軸攪拌完成后輸送至對輥制粒機開始制粒。從制粒機出來的料球經整形機整形篩分,合格的料球進入下部工序,不合格的則返回雙軸攪拌機。 烘干煅燒:從整形機出來的料球從回轉窯尾部進入窯內,經過烘干、膨脹、焙燒等一系列物理化學變化,從窯頭出來進入冷卻器進行降溫。窯尾煙氣經過旋風除塵和布袋收塵進行合格排放。 冷卻篩分:燒制好的陶粒成品經冷卻器冷卻后,由斗式提升機提至料倉頂部,由料倉頂部的滾筒篩篩分出不同粒徑等級的成品,進入不同的成品倉里儲存。

烘干煅燒:從整形機出來的料球從回轉窯尾部進入窯內,經過烘干、膨脹、焙燒等一系列物理化學變化,從窯頭出來進入冷卻器進行降溫。窯尾煙氣經過旋風除塵和布袋收塵進行合格排放。回轉窯的高溫區域溫度可達到 1200℃左右,能夠充分去除污泥中的有害物質。 冷卻篩分:燒制好的陶粒成品經冷卻器冷卻后,由斗式提升機提至料倉頂部,由料倉頂部的滾筒篩篩分出不同粒徑等級的成品,進入不同的成品倉里儲存。滾筒篩的篩分效率可達到 90% 以上,能夠快速準確地將不同粒徑的陶粒分離出來。溧陽蘇材機械工程有限公司為您提供陶粒機械設備 。

陳化工藝:污泥和黏土的混合料拌勻后,輸送至陳化庫進行陳化,陳化周期一般為 7-14 天。這一過程旨在使物料之間充分滲透,為后續加工奠定基礎。研究表明,經過充分陳化的物料,在后續制粒過程中,成粒率可提高 15%-20%。 制粒整形:陳化完成的物料由半橋或全橋式取料機取料后,輸送至箱式喂料機,經雙軸攪拌完成后輸送至對輥制粒機開始制粒。從制粒機出來的料球經整形機整形篩分,合格的料球進入下部工序,不合格的則返回雙軸攪拌機。制粒過程中,對輥制粒機的生產能力可達到每小時 5-8 噸,有效提高了生產效率。陶粒機械設備 ,就選溧陽蘇材機械工程有限公司,讓您滿意,歡迎您的來電!自動化陶粒雙筒窯

陶粒機械設備 ,就選溧陽蘇材機械工程有限公司。國內小顆粒陶粒插接窯

歡迎來到陶粒生產的智能化時代!我們的陶粒機械設備,融合了當今預測的智能化技術,為您打造一個高效、便捷、環保的生產平臺。 設備的智能進料系統,采用了預測的傳感器和自動控制技術,能夠根據生產需求自動調整進料速度和量。當原料倉中的原料不足時,系統會自動發出警報,并及時通知工作人員進行補充,確保生產過程不會因原料短缺而中斷。 智能焙燒系統是我們設備的重要優勢之一。它利用智能算法和溫度傳感器,實時監測窯內溫度分布,并自動調整燃燒器的燃料供給和通風量,使窯內溫度始終保持在均勻、穩定的狀態。這樣不只能夠提高陶粒的焙燒質量,還能有效降低能源消耗,實現節能環保的目標。國內小顆粒陶粒插接窯