人才與生態:跨學科團隊的“青黃不接”

前段人才的結構性短缺

光刻膠研發需材料化學、半導體工藝、分析檢測等多領域。國內高校相關專業畢業生30%進入光刻膠行業,且缺乏具有10年以上經驗的工程師。日本企業通過“技術導師制”培養人才,而國內企業多依賴“挖角”,導致技術傳承斷裂。

產業鏈協同的“孤島效應”

光刻膠研發需與晶圓廠、設備商、檢測機構深度協同。國內企業因信息不對稱,常出現“材料性能與工藝需求不匹配”問題。例如,某國產KrF光刻膠因未考慮客戶產線的顯影液參數,導致良率損失20%。

吉田半導體全流程解決方案,賦能客戶提升生產效率。寧波高溫光刻膠工廠

作為深耕半導體材料領域二十余年的綜合性企業,廣東吉田半導體材料有限公司始終將環保理念融入產品研發與生產全流程。公司位于東莞松山湖產業集群,依托區域產業鏈優勢,持續推出符合國際環保標準的半導體材料解決方案。

公司在錫膏、焊片等產品中采用無鹵無鉛配方,嚴格遵循 RoHS 指令要求,避免使用有害物質。以錫膏為例,其零鹵素配方通過第三方機構認證,不僅減少了電子產品廢棄后的環境負擔,還提升了焊接可靠性,適用于新能源汽車、精密電子設備等領域。同時,納米壓印光刻膠與 LCD 光刻膠的生產過程中,公司通過優化原料配比,減少揮發性有機物(VOCs)排放,確保產品符合歐盟 REACH 法規。

上海光刻膠國產廠商負性光刻膠生產廠家。

市場與客戶優勢:全球化布局與頭部客戶合作

全球客戶網絡

產品遠銷全球,與三星、LG、京東方等世界500強企業建立長期合作,在東南亞、北美市場市占率超15%。

區域市場深耕

依托東莞松山湖產業集群,與華為、OPPO等本土企業合作,在消費電子、汽車電子領域快速響應客戶需求。

產業鏈配套優勢:原材料與設備協同

主要原材料自主化

公司自主生產光刻膠樹脂、光引發劑,降低對進口依賴,成本較國際競品低20%。

設備與工藝協同

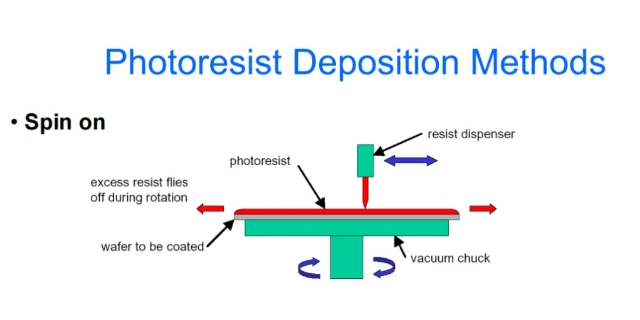

與國內涂膠顯影設備廠商合作,開發適配國產設備的光刻膠配方,提升工藝兼容性。

吉田半導體的光刻膠產品覆蓋芯片制造、顯示面板、PCB 及微納加工等領域,通過差異化技術(如納米壓印、厚膜工藝)和環保特性(水性配方),滿足從傳統電子到新興領域(如第三代半導體、Mini LED)的多樣化需求。其產品不僅支持高精度、高可靠性的制造工藝,還通過材料創新推動行業向綠色化、低成本化方向發展。吉田半導體光刻膠的優勢在于技術全面性、環保創新、質量穩定性及本土化服務,尤其在納米壓印、厚膜工藝及水性膠領域形成差異化競爭力。

水性感光膠推薦吉田 JT-1200,精細網點+易操作性!

技術研發:從配方到工藝的經驗壁壘

配方設計的“黑箱效應”

光刻膠配方涉及成百上千種成分的排列組合,需通過數萬次實驗優化。例如,ArF光刻膠需在193nm波長下實現0.1μm分辨率,其光酸產率、熱穩定性等參數需精確匹配光刻機性能。日本企業通過數十年積累形成的配方數據庫,國內企業短期內難以突破。

工藝控制的極限挑戰

光刻膠生產需在百級超凈車間進行,金屬離子含量需控制在1ppb以下。國內企業在“吸附一重結晶一過濾一干燥”耦合工藝上存在技術短板,導致產品批次一致性差。例如,恒坤新材的KrF光刻膠雖通過12英寸產線驗證,但量產良率較日本同類型產品低約15%。

EUV光刻膠的“代際鴻溝”

EUV光刻膠需在13.5nm波長下工作,傳統有機光刻膠因吸收效率低、熱穩定性差面臨淘汰。國內企業如久日新材雖開發出EUV光致產酸劑,但金屬氧化物基光刻膠(如氧化鋅)的納米顆粒分散技術尚未突破,導致分辨率只達10nm,而國際水平已實現5nm。

納米壓印光刻膠哪家強?吉田半導體附著力提升 30%!河南制版光刻膠

挑戰與未來展望的發展。寧波高溫光刻膠工廠

感光機制

重氮型(雙液型):需混合光敏劑(如二疊氮二苯乙烯二磺酸鈉),曝光后通過交聯反應固化,適用于精細圖案(如PCB電路線寬≤0.15mm)。

SBQ型(單液型):預混光敏劑,無需調配,感光度高(曝光時間縮短30%),適合快速制版(如服裝印花)。

環保型:采用無鉻配方(如CN10243143A),通過多元固化體系(熱固化+光固化)實現12-15mJ/cm快速曝光,分辨率達2μm,符合歐盟REACH標準。

功能細分

耐溶劑型:如日本村上AD20,耐酒精、甲苯等溶劑,適用于電子油墨印刷。

耐水型:如瑞士科特1711,抗水性強,適合紡織品水性漿料。

厚版型:如德國Kppen厚版膠,單次涂布可達50μm,用于立體印刷。

典型應用場景:

PCB制造:使用360目尼龍網+重氮感光膠,配合LED曝光(405nm波長),實現0.15mm線寬,耐酸性蝕刻液。

紡織印花:圓網制版采用9806A型感光膠,涂布厚度20μm,耐堿性染料色漿,耐印率超10萬次。

包裝印刷:柔版制版選用杜邦賽麗® Lightning LFH版材,UV-LED曝光+無溶劑工藝,碳排放降低40%。

寧波高溫光刻膠工廠